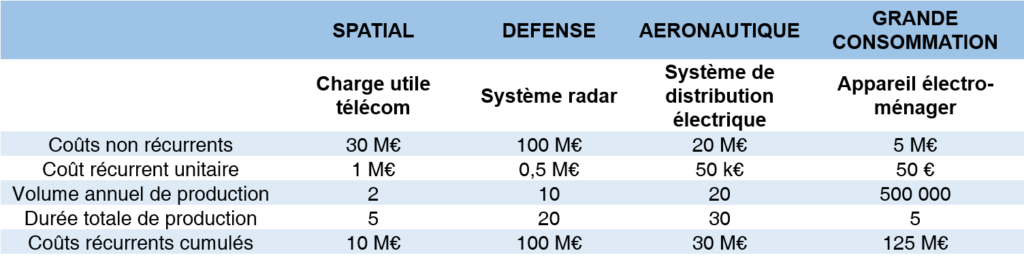

Dans les secteurs industriels à faible volume de production, tels le spatial, la défense, l’aéronautique, l’imagerie médicale ou encore les équipements high tech, le montant des coûts non récurrents dépensés par un industriel sur un nouveau programme est fréquemment équivalent ou plus élevé que la somme des coûts récurrents de fabrication, cumulée sur toute la durée de production de l’équipement.

L’attention et les efforts portés à la sécurisation et à l’optimisation des coûts de développement sont fréquemment moins élevés que ceux qu’une entreprise dédie à l’optimisation du coût récurrent de ses produits. Cela peut être lié à :

- L’absence de méthodes de reporting des temps consommés,

- Peu d’exercices de retour d’expérience et d’analyse des causes à la source des écarts

- L’absence de méthodes prédictives pour estimer les volumétries d’heures

- Des coûts d’étude parfois sciemment sous-estimés en début de projet dans le but d’emporter la décision d’investissement en affichant une rentabilité acceptable

- Des tabous restant à lever auprès des équipes d’ingénierie qui rechignent à mettre en œuvre dans les bureaux d’étude des méthodologies héritées du Lean Manufacturing ayant fait leurs preuves en production

Le tableau ci-dessous propose quelques ordres de grandeur représentatifs, par secteur d’activité

Des résultats tangibles à chaque mission

juillet 3, 2023

Mesurer la performance de la R&D

Perspectives de normalisation des centrales nucléaires

juin 8, 2023

Le parcours patient numérique

juin 7, 2023