Des usines intelligentes, automatisées, connectées, fourmillant de capteurs… mais pour produire quoi ?

Les nouvelles technologies de production et la Smart Factory constituent il est vrai une belle opportunité pour un pays d’ingénieurs comme le nôtre, mais les penser suffisantes pour retrouver une industrie compétitive serait un mirage. Avant de penser aux moyens, il s’agit aussi de créer une offre Made in France et porteuse de valeur, à même de remplir nos carnets de commande.

Alors en parallèle des belles initiatives techniques de l’Industrie du Futur, comment assurer un futur à notre industrie ?

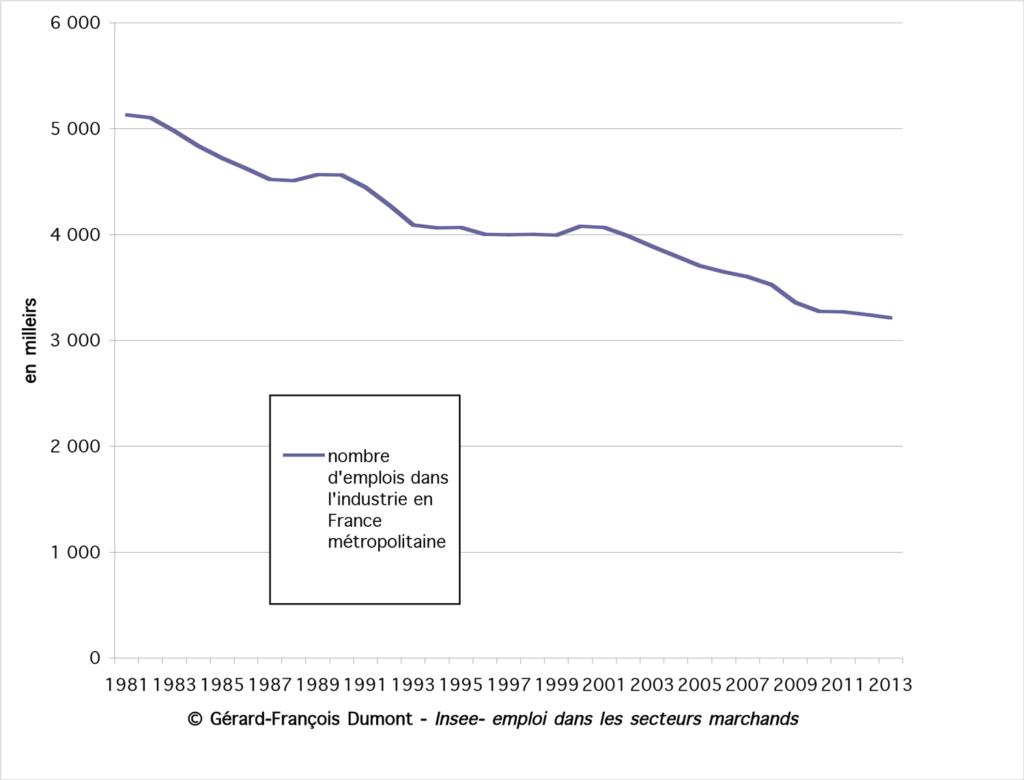

La désindustrialisation de la France, passée de 19 % du PIB en 1975 à 11 % en 20151, n’est pas particulièrement due à un outil industriel dépassé. La vérité est que notre production a été délocalisée parce que l’on trouvait plus compétitif ailleurs.

Plus compétitif, cela veut dire de meilleure qualité en Allemagne, au Japon, ou bien beaucoup moins cher en Chine, en Europe de l’Est, au Portugal… Mais cette situation est-elle figée ? Sans doute pas, et ce pour deux raisons :

- La première concerne le mieux : les ruptures de technologie et d’usage à l’œuvre aujourd’hui poussent la valeur des produits vers la flexibilité, la personnalisation, la hausse du service, autant de raisons pour un outil de production local.

- La seconde tient au moins cher : oui, un mixeur produit en Chine coûte moins cher aujourd’hui à l’unité qu’un mixer produit en France. En revanche, si l’on considère les coûts complets pour l’entreprise, la situation n’est peut-être pas la même. Encore faut-il vouloir – et savoir– les calculer.

Selon la Banque de France, la moitié du recul industriel en France est dû à l’effet prix2. En d’autres termes, on conserve le même niveau de valeur du produit pour le consommateur, mais en étant plus efficace et productif on arrive à en baisser le coût de production.

L’ennui, c’est qu’on trouve toujours moins cher que soi. D’où le mixeur Chinois.

Alors quels sont les leviers pour sortir de ce paradigme ?

Longtemps, dans l’industrie manufacturière, la standardisation a été la norme. C’est elle qui a permis l’automatisation, les gains sur les achats, sur la logistique et les gains de productivité en général qui ont fait baisser les coûts des produits.

L’irruption dans les années 2000 des technologies de l’information a initié un changement plus global des comportements d’abord des clients, puis des industriels : on est ainsi passé de marques et de produits uniques à des clients uniques.

Les industriels évoluent donc vers la vente de produits saisonniers, configurables, voire customisables : couleurs, options, etc. tout en accélérant les délais de fabrication et de livraison.

Cela entraîne deux impacts sur la production : une évolution des outils et un fonctionnement en écosystème flexible.

Passons rapidement sur l’évolution des outils, suffisamment commentée par ailleurs : intégration des systèmes d’information de la commande à la production, fabrication additive, robotisation, etc. permettent dans une usine donnée de rendre possible la fabrication de produits personnalisés.

Reste la question des délais : une usine 4.0 en Chine pourra livrer des produits personnalisés, mais en 8 semaines. Les nouveaux procédés de fabrication permettent donc d’envisager des productions locales et compétitives, à même de livrer ces produits dans des délais réduits.

La réalité montre que les industriels, dans l’électroménager par exemple, ont choisi à court terme d’évoluer d’une production de masse en pays à bas coût vers des écosystèmes flexibles. Il s’agit de développer des plateformes standard, toujours produites dans ces pays à bas coût, tout en rapatriant les sous-ensembles personnalisables et l’assemblage en France. Ces systèmes sont appuyés par des infrastructures IT qui assurent la continuité entre le besoin du client et la production.

Avoir un outil productif en France permet aussi aux industriels d’intégrer une plus forte part de services dans leur modèle d’affaires, en intégrant comme le groupe SEB3 une offre de réparabilité des produits.

Et cela marche : prenez l’exemple du nouveau mixeur chauffant Babycook® de Béaba, l’entreprise de puériculture basée à Oyonnax.

Initialement fabriqué en Chine, il sera désormais produit en France. Ceci a été possible d’abord en développant une nouvelle version plus haut de gamme, répondant mieux aux attentes des clients : plus grande, au meilleur design, connectée, bol en verre au lieu de plastique, plus de couleurs, etc.

On est donc capable de vendre des produits et des services à plus forte valeur pour le client, en produisant tout ou partie en France avec des outils flexibles et des systèmes client-fournisseur intégrés.

Reste un écart de coût avec la Chine ou l’Europe de l’Est. Un écart, vraiment ?

En première approche, rapatrier une production en France induit des coûts directs visibles tels que la disponibilité et le coût de la main d’œuvre, de même que les investissements pour l’outillage et la robotisation.

Mais la mise en évidence des coûts cachés liés à la production conduit à une approche « Best Cost Country » par opposition à la logique « Low Cost Country ».

Quels sont ces coûts cachés ?

Des coûts logistiques d’abord :

- Délais de transport

- Encours sur stock et coûts d’obsolescence des produits

- Empilement d’intermédiaires et marges associés

Des coûts liés à la non-qualité ensuite :

- Coûts de rebut

- Difficultés pour maîtriser le coût global et les causes de non-qualité

- Procédure de certification

Coûts « d’inefficience » enfin, car la proximité géographique permet une meilleure collaboration entre partenaires de R&D, de production, fournisseurs, sous-traitants et consommateurs : cette synergie permet de réduire les coûts matière du produit et permet un design à plus forte valeur ajoutée.

Le mixeur chauffant a ainsi été codéveloppé avec des partenaires Français, au plus près de l’appareil industriel, permettant ainsi une conception optimale à même de limiter le surcoût avec la Chine.

De combien parle-t-on ? Une étude menée par IAC a montré une hausse potentielle de marge de 29 % pour un produit Made in France par rapport à un made in China ! Best Cost, avez-vous dit ?

Le futur de l’industrie en France passe donc par deux axes forts : l’offre et le système productif.

L’offre doit se mettre au niveau des nouvelles attentes des consommateurs et assurer plus de valeur avec plus de personnalisation, de flexibilité et de service. Cela passe par une refonte des modèles d’affaires, intégrant de la réparabilité par exemple, et c’est un préalable indispensable à tout investissement sur les moyens.

Le système productif vient en soutien de cette offre et permet de réduire les coûts complets.

Les nouvelles technologies de production permettent de fabriquer en grande série des produits customisés, tandis que les infrastructures IT assurent une transmission rapide du besoin du client jusqu’à la chaîne d’assemblage.

De nouveaux écosystèmes, plus flexibles, avec une part de production à l’étranger et une part en local par exemple, rendent réaliste à court terme le Made in France.

Et au cœur de cette industrie, les ingénieurs ! Quel rôle nous-autres insaliens et insaliennes voulons-nous y jouer ?

1 Source Insee

2 Les causes de la désindustrialisation en France, Banque de France, 2017

3 www.seb.fr/reparability-page

Article initialement publié dans la Revue INSA ALUMNI – N° 133

Des résultats tangibles à chaque mission

juillet 3, 2023

Mesurer la performance de la R&D

Perspectives de normalisation des centrales nucléaires

juin 8, 2023

Le parcours patient numérique

juin 7, 2023